【営業訪問日記】24時間稼働現場に潜むフォークリフトバッテリー過放電リスクとは?

はじめに

繁忙期や長時間稼働の現場では、フォークリフトバッテリーを残量ギリギリまで使ってしまうケースが少なくありません。

- 作業が立て込んでいるから充電は後回し

- 休憩中の充電は面倒

- 気づいたら残量メーターが1~2コマと少ない状態になっている

こうした運用は多くの物流現場で見られます。

しかし、充電を後回しにすることでバッテリーが“過放電状態”となり、劣化を急速に進めてしまうのです。

本記事では、24時間365日稼働する物流企業様の事例をもとに、過放電による劣化リスクと改善ポイントをご紹介します。

「高稼働の現場で運用されている」「バッテリーの減りが早く、改善策を知りたい」方は、ぜひ読み進めてみてください。

なぜ24時間稼働のフォークリフト現場はバッテリー劣化が進みやすい?

訪問した企業様はフォークリフトを 約400台保有 する大手物流企業様。

その中でも今回訪れた拠点は、企業内で唯一 24時間365日稼働 を続ける物流センターでした。

バッテリーの劣化が進行しやすい要因のひとつは「フル充電の時間が確保できない」ことです。

特に24時間稼働の現場では、以下のような課題が発生している可能性があります。

- フォークリフト台数が多く充電ステーションに空きがない、充電タイミングを確保しづらい

- 休憩や待機時間が短いため、次の充電までにバッテリー残量を大きく消費してしまう

- 休憩時間が短く、こまめな補充電が後回しになりやすい

こうした高稼働現場ならではの環境問題が重なり、“フル充電ができないまま次の稼働に入る” 状態 に繋がってしまうのです。

フル充電できない状態が続くと、バッテリー容量が十分に回復しません。

その結果、気づかないうちに“過放電状態”に陥り、劣化が急速に進行します。

そもそも“過放電”とは?―潜む劣化リスク―

過放電とは、電気の使いすぎ状態にあたりバッテリー残量が25%以下の深い放電状態 のことを指します。

過放電状態になることでバッテリー内部では以下のような劣化症状が発生していきます。

■ 過放電が引き起こす主な劣化

- バッテリー内部の電極板の活物質が剥がれ落ち、物理的な劣化が促進される

- 劣化が急速に進行し、充電しても容量が回復しない

- *サイクル寿命が大幅に縮む

*サイクル…バッテリーを使用して、充電をかける1連の流れを指す

またバッテリー使用量によって寿命も大きく左右されます。以下はバッテリー使用量と寿命の関係性を表した表になります。

■バッテリー容量と寿命の関係性

バッテリーを100%まで使用する運用方法は過放電にあたり、劣化を急速に進行させます。

そのためバッテリー平均交換年数である6年に対して2年半でバッテリーが寿命を迎えてしまうこととなります。

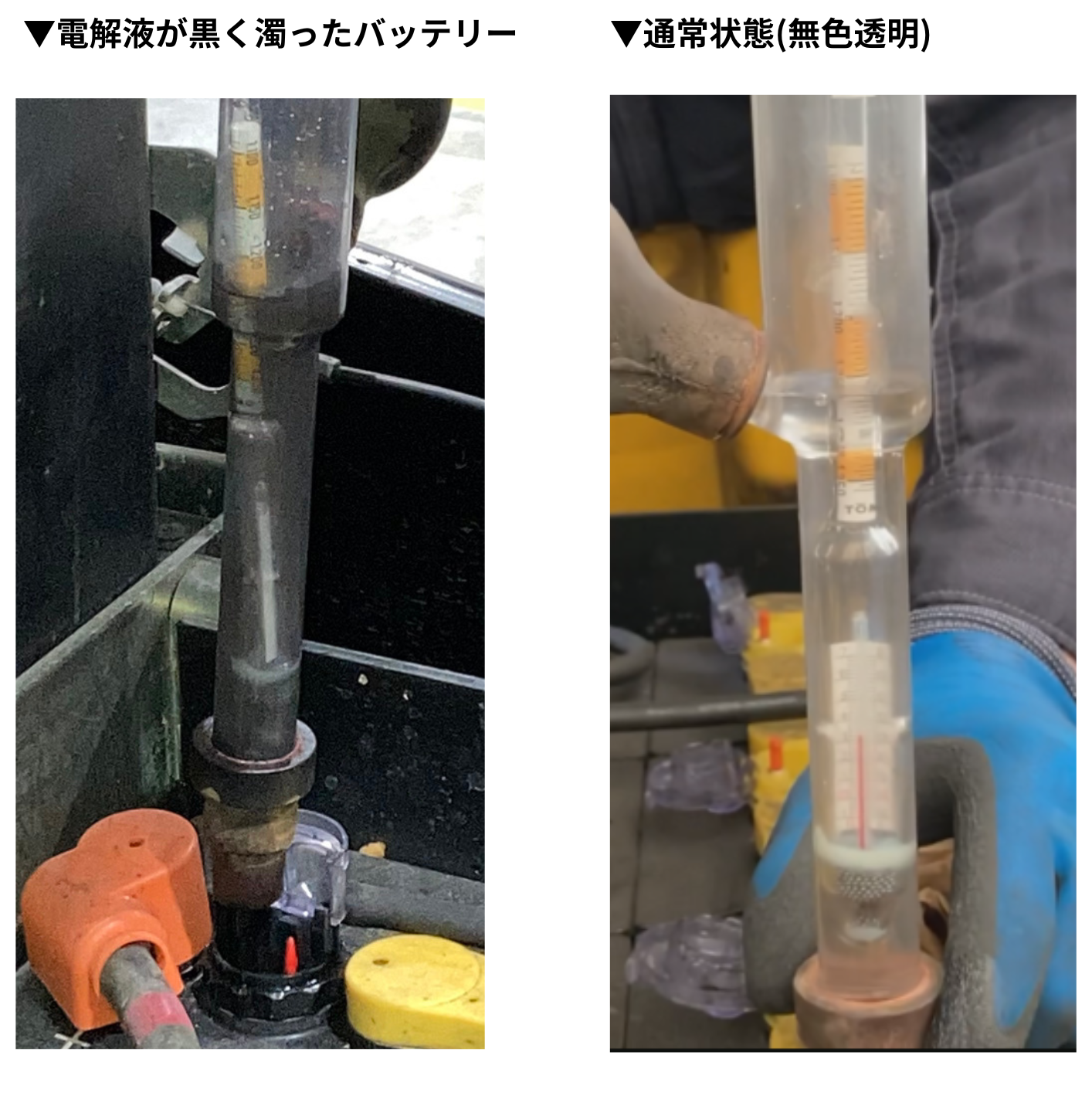

また、今回訪問した現場では、電解液が黒く濁ったバッテリーが見つかりました。

これは物理劣化が進行し、電極板の活物質剥離が進行していることを示す典型的な症状です。

過放電は通常外から見えにくいだけに、気づいた時には劣化がかなり進んでいるケースが多いです。

過放電を防ぐ重要なポイント

しかし、高稼働な現場でフル充電時間を確保するのは簡単な話ではありません。

そんな現場においても今すぐ取り入れられる、過放電を防ぐ重要なポイントを3点ご紹介します。

- 休憩中・待機中の「こまめな充電実施」をルール化する

フル充電時間がなかなか確保できなくても、数分〜10分の補充電でも防止効果は大きい です。

- バッテリー残量を25%以下に落とさない運用を徹底する

残量25%での運用は急速に劣化を進行させる危険ゾーンです。

稼働時は運転席前方にあるバッテリーメーターを確認し、“残量に余裕を持った充電運用” を意識することで劣化速度は大幅に低減することが可能です。

- 充電タイミングや運用方法を見える化し、拠点全体で統一する

担当者ごとに充電タイミングや運用方法が異なると、車両ごとに劣化症状が異なり劣化判断が難しくなります。

拠点全体で「いつ充電するか」タイミングや運用を統一することが重要です。

特に24時間稼働の現場では、「業務が落ち着いた時点でまとめて充電」より「休憩時間や待機中のスキマ時間に充電を複数回」 行う運用が劣化防止には効果的です。

まとめ ― フォークリフトバッテリーの過放電対策の重要性

過放電は「気づかないうちに進行する」からこそ、日常の小さな改善が重要です。

今回のまとめ

- 24時間稼働などバッテリーへの負荷が高い現場では、過放電リスクが特に高い傾向がある

- 電気の使いすぎ、いわゆる”過放電”は、バッテリー内部の劣化を急速に進行させる

- バッテリー負荷が高い現場においても「こまめな充電実施のルール化」「バッテリー残量を25%以下に落とさない運用意識」「運用方法の見える化」によってバッテリー寿命は大きく変わる

バッテリーの寿命は、現場の小さな運用改善で大きく伸ばすことができます。

稼働時間の長い現場で運用をされている方やバッテリーを少しでも長持ちさせたいと感じた方は、まずは充電タイミングなどの運用見直しから始めてみてください。

ご相談ください

当社は、バッテリー寿命延命装置「IchouSystem」の販売に加え、フォークリフトのバッテリー運用を可視化・見直すことで、寿命を延ばす支援サービスを手掛けています。

バッテリーの劣化は、必ずしも「製品の性能」だけで決まるものではありません。

充電方法、充電タイミング、過放電の有無、日々の使われ方――こうした運用の積み重ねが、寿命を大きく左右しているケースが多く見られます。

そこで当社では、フォークリフトの使われ方や充電運用を多角的に整理・評価するFOSA(Forklift Operation Status Assessment)診断サービスを提供しています。

FOSAでは、現場ヒアリングをもとに「どこに負荷がかかっているのか」「何を優先的に見直すべきか」を明確にし、延命につながる具体的な改善ポイントを可視化します。

「バッテリーの寿命が早い原因を知りたい」

「今の運用が本当に適正なのか判断できない」

「延命装置を導入する前に、まず現状を整理したい」

このようなお悩みをお持ちでしたら、まずはFOSA診断からお気軽にご相談ください。現場の実態に即した形で、最適な改善の進め方をご提案いたします。