フォークリフトのバッテリー寿命やコストは、設備の性能だけで決まるものではありません。

充電のしかた、使い方、管理方法──日々の運用で変えられます。

だからこそ、改善の前に必要なのは「何が起きているのか」を正しく知ることです。

私たちは、「いまの運用」を整理します。

充電・放電・補水・管理状況を客観的に確認し、 現状と課題を整理するのがFOSA診断です。

感覚や経験ではなく、 判断できる材料を整えること。

それが、私たちのスタンスです。

フォークリフトのバッテリー寿命やコストは、設備の性能だけで決まるものではありません。

充電のしかた、使い方、管理方法──日々の運用で変えられます。

だからこそ、改善の前に必要なのは「何が起きているのか」を正しく知ることです。

私たちは、その判断の前に

「いまの運用」を整理します。

充電・放電・補水・管理状況を客観的に確認し、 現状と課題を整理するのがFOSA診断です。感覚や経験ではなく判断できる材料を整えること。それが、私たちのスタンスです。

フォークリフトのバッテリー管理、判断する人に負担が集中している

バッテリー交換の見積を見て、

「高すぎる」と思いながら、承認している

バッテリー管理の正解が分からず、

どこにコストやリスクがあるのか

把握できていない

トラブルが起きたとき、

「なぜ事前に対策しなかったのか」と

問われる立場にいる

本来は相談したいが、

判断を自分一人の経験と勘に頼らざるを

得ないことに不安がある

フォークリフトのバッテリー管理は、

現場に任せきることも、

明確な正解に従うこともできない領域です。

フォークリフトのバッテリー管理

判断する人に負担が集中している

バッテリー交換の見積を見て、

「高すぎる」と思いながら、

承認している

バッテリー管理の正解が分からず、

どこにコストやリスクがあるのか

把握できていない

トラブルが起きたとき、

「なぜ事前に対策しなかったのか」

と問われる立場にいる

本来は相談したいが、

判断を自分一人の経験と勘に頼らざる

得ないことに不安がある

フォークリフトのバッテリー管理は、

現場に任せきることも、

明確な正解に従うこともできない領域です。

バッテリーの寿命は「フォークリフトの運用方法」で変わります

フォークリフト用バッテリーは、機器の性能や個体差だけで寿命が決まるものではありません。

・どのタイミングで充電されている

・どこまで放電して使われているか

・休止時間が適切に取られているか

こうした日々の運用条件によって、劣化のスピードは大きく変わります。

バッテリーを新品に交換しても、使い方が変わらなければ、劣化のスピードは以前と変わりません。

「思ったより早く、また交換が必要になった」 というケースの多くは、

バッテリーではなく、運用が変わっていないことが原因です。

バッテリーの寿命は

「フォークリフトの運用方法」

で変わります

フォークリフト用バッテリーは、機器の性能や個体差だけで寿命が決まるものではありません。

・どのタイミングで充電されている

・どこまで放電して使われているか

・休止時間が適切に取られているか

こうした日々の運用条件によって、劣化のスピードは大きく変わります。バッテリーを新品に交換しても、使い方が変わらなければ、劣化のスピードは以前と変わりません。

「思ったより早く、また交換が必要になった」 というケースの多くは、バッテリーでなく、運用が変わっていないことが原因です。

フォークリフトのバッテリー運用は体系的に教えられていない

バッテリーの寿命に影響する運用がある一方で、それを体系的に教わる機会は、ほとんどありません。

・正しい充放電の考え方

・やってはいけない使い方

・運用がバッテリーに与える影響

多くの現場では、「これまでこうしてきたから」という理由で運用が続いています。

管理者の認識と現場の実際の運用にはズレが生じやすい

管理者が把握している運用と、現場で実際に行われている運用は、必ずしも一致していません。

現場では、状況に応じた使い方が選ばれ、その内容が管理者まで正確に伝わらないこともあります。

フォークリフトの運用は、客観的に評価されていない

運用に問題があるかどうかを、経験や勘だけで判断するのは困難です。

・数値で見えない

・他社と比較できない

・今が「正常かどうか」を確認する基準がない

その結果、「問題がないはずだ」と判断してしまうこともあります。

フォークリフトの

バッテリー運用は

体系的に教えられていない

バッテリーの寿命に影響する運用がある一方で、それを体系的に教わる機会は、ほぼありません。

・正しい充放電の考え方

・やってはいけない使い方

・運用がバッテリーに与える影響

多くの現場では、「これまでこうしてきたから」という理由で運用が続いています。

管理者の認識と

現場の実際の運用には

ズレが生じやすい

管理者が把握している運用と、現場で実際に行われている運用は、必ずしも一致していません。現場では、状況に応じた使い方が選ばれ、その内容が管理者まで正確に伝わらないこともあります。

フォークリフトの運用は

客観的に評価されていない

運用に問題があるかどうかを、経験や勘だけで判断するのは困難です。

・数値で見えない

・他社と比較できない

・今が「正常かどうか」を確認する基準がない

その結果、「問題がないはずだ」と判断してしまうこともあります。

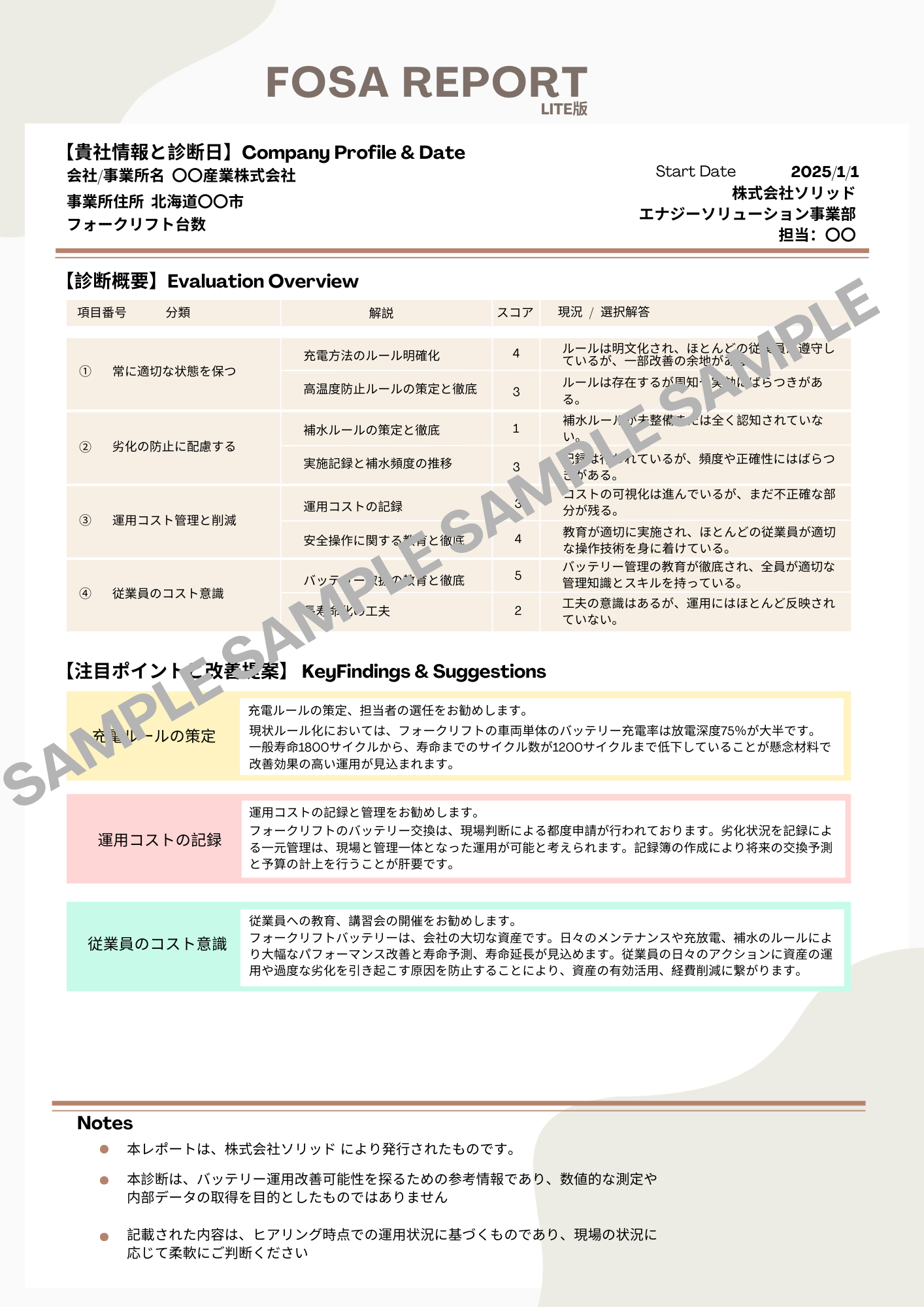

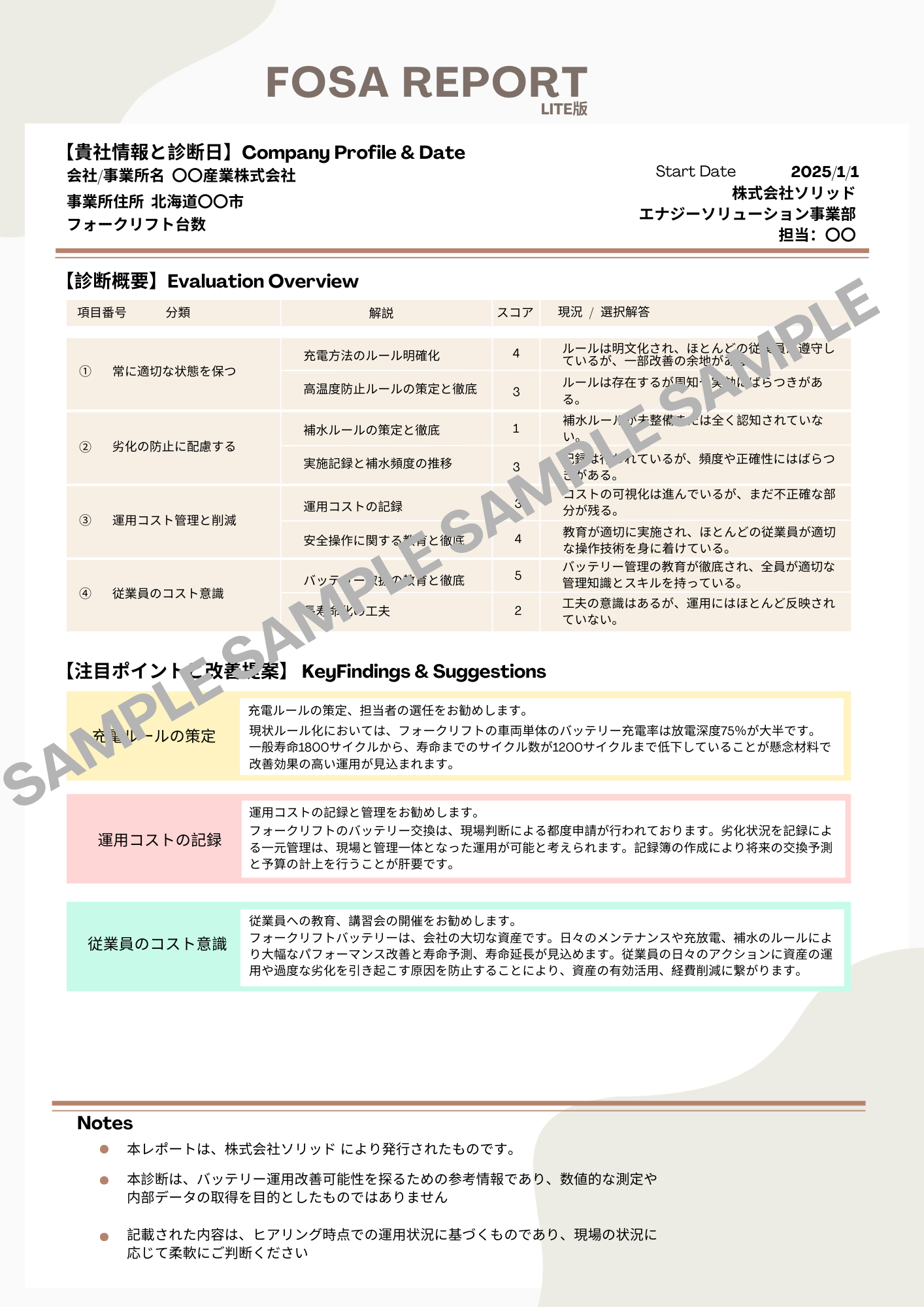

FOSAは、フォークリフトの運用を客観的に可視化する診断

FOSA診断サービスは、フォークリフトの運用状況を客観的に把握するための仕組みです。

ヒアリングにより、充電・放電・補水・休止時間などの運用データを集め、現状の課題と改善ポイントを明確にします。

診断を受けると、以下を把握できます。

・どの運用がバッテリー寿命に影響しているか

・無駄な充電や放電によるコストやリスク

・現場と管理者の認識のギャップ

・改善すれば寿命を延ばせる具体的ポイント

感覚や経験に頼るのではなく、数値とデータに基づいて判断できる材料を提供するのがFOSA診断の特徴です。

この診断を基に運用改善を行えば、バッテリー寿命の延長や交換コストの削減につながります。

FOSAはフォークリフトの運用を

客観的に可視化する診断

FOSA診断は、フォークリフトの運用状況を客観的に把握するための仕組みです。ヒアリングにより、充電・放電・補水・休止時間などの運用データを集め、現状の課題と改善ポイントを明確にします。

診断を受けると、以下を把握できます。

・どの運用がバッテリー寿命に影響しているか

・無駄な充電や放電によるコストやリスク

・現場と管理者の認識のギャップ

・改善すれば寿命を延ばせる具体的ポイント

<FOSA診断レポートイメージ>

感覚や経験に頼るのではなく、数値とデータに基づいて判断できる材料を提供するのがFOSA診断の特徴です。この診断を基に運用改善を行えば、バッテリー寿命の延長や交換コストの削減につながります。

IchouSystemは、FOSA診断の結果を踏まえて選択する解決策

当社が提供するIchouSystemは、バッテリー内部に蓄積した劣化要因物質を分解・除去し、バッテリー寿命を1.5〜2倍に延ばすことができる装置です。適切に使用すれば、交換コストを最大で80%削減することも可能です。

ただし、私たちは装置の導入が常に最適解だとは考えていません。

FOSA診断によって運用状況を確認した結果、運用改善だけで交換サイクルが大きく延びるケース・装置の導入を見送るべきケースが判明することもあります。そのため当社では、必ずFOSA診断を先に実施しています。

私たちは、現場の運用を十分に理解した上で、必要な場合に必要な手段を提供することを大切にしています。

IchouSystemは「万能の解決策」ではなく、運用改善と組み合わせて初めて最大の効果を発揮する技術的手段です。

IchouSystemはFOSA診断の

結果を踏まえて選択する解決策

当社が提供するIchouSystemは、バッテリー内部に蓄積した劣化要因物質を分解・除去し、バッテリー寿命を1.5〜2倍に延ばすことができる装置です。適切に使用すれば、交換コストを最大で80%削減することも可能です。

ただし、私たちは装置の導入が常に最適解だとは考えていません。

FOSA診断によって運用状況を確認した結果、運用改善だけで交換サイクルが大きく延びるケース・装置の導入を見送るべきケースが判明することもあります。

そのため当社では、必ずFOSA診断を先に実施しています。

私たちは、現場の運用を十分に理解した上で、必要な場合に必要な手段を提供することを大切にしています。IchouSystemは「万能の解決策」ではなく、運用改善と組み合わせて初めて最大の効果を発揮する技術的手段です。